オムロンは2015年9月29日、「IoT(Internet of Things、モノのインターネット)時代のFA(Factory Automation)」をテーマに滋賀県草津市の自社工場で記者会見を開催。インダストリー4.0やインダストリアル・インターネットなどIoTを活用した製造業革新の動きが広がる中、オムロンが製造業の将来像についてどのように考え、どういう貢献を示していくかという方向性を示した。

前編では、オムロンが考える製造業の将来ビジョンについて説明したが、後編では自社工場でのIoT活用の取り組み内容や成果について紹介する。

オムロンの製造現場でのIoT活用を見る前にまず、同社の工場や製造現場で求められることの概要について紹介しておこう。

オムロンのインダストリアルオートメーションビジネスカンパニー(IAB)が持つグローバルの生産拠点は、一部出資会社なども含めると国内に3拠点、海外に5拠点の合計8拠点が存在する。前編でも紹介したが、製造現場を取り巻く市場環境には「モノづくりの高度化・複雑化」「グローバル生産の定着」「作る人の変化」の3つのトレンドがあり、その革新が求められているのは、オムロンの製造現場でも同様である。

オムロン IAB 商品事業本部 草津工場工場長で、グローバルマニュファクチャリングセンター長である足立義博氏

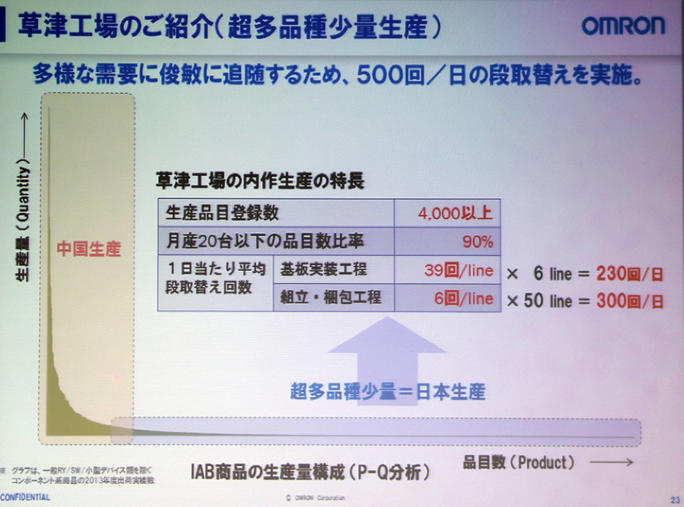

さらに通常の工場に比べて特徴的なのがオムロンの扱う製品の「多品種少量性」だ。例えば草津工場を見た場合、生産品目数は4000以上にものぼる。また月産台数20台以下の品目数比率が90%を超えているという。つまり「非常に多くの種類のものを少しだけ作る」という作業が中心だということだ。生産に関する設備は限られているため、必然的に生産ラインの「段取り替え」の回数が増える。草津工場では基盤実装工程で1ライン当たり1日に平均39回、組み立て・梱包工程で1ライン当たりで1日平均6回の段取り替えを行う。基板実装工程は草津工場には6ライン、組み立て・梱包工程は50ラインあるため、草津工場全体では毎日500回の段取り替えをするという計算になる。

オムロン IAB 商品事業本部 草津工場工場長で、グローバルマニュファクチャリングセンター長である足立義博氏は「制御機器は全体的に多品種少量生産が求められる業界だといえるが、オムロンはグローバルで見ても品目数の多いメーカーだ。その中超多品種少量生産での生産性向上を実現するために、さまざまな取り組みを模索してきた」と述べる。

オムロン草津工場における超多品種少量生産の概要

一方で製造業の取り巻く「モノづくりの高度化・複雑化」「グローバル生産の定着」「作る人の変化」の3つの変化が迫る中、従来通りの人手による改善活動だけでは限界が見えつつある。そこで注目されるようになってきたのがIoTである。同社ではモノづくり力強化に向けて、グローバル化を見据えてそれぞれの工場での実証の中で得られた知見を共有し標準の形を作る「グローバル標準化」を推進。IoTについても自社工場での実証を進めて、成果が得られたものを標準として展開していく方針を取る。

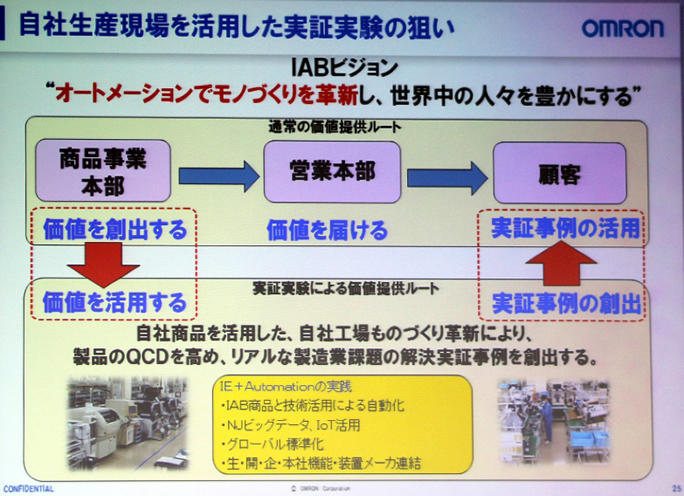

現在では、オムロンの自社実践の様子は多くの見学者を集めるようになり、その成果を含めて機器の導入などを行うというような動きも出てきている。商品事業本部が作り出した機器の価値を自社の工場で実践し、本当の価値が得られる状況まで自社内で仕上げて、それを顧客に提供するという形を築いているためだ。

オムロンの自社生産現場を活用した実証実験の狙い

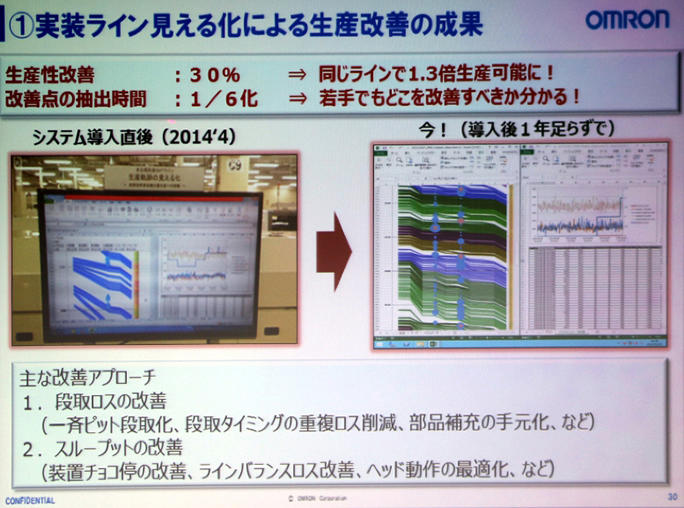

その中で最初に実現を目指したのが「実装ラインの見える化」である。まずは、表面実装機のラインの各機器からワークの入出力のデータをログとして取り、それを同社の「マシンオートメーションコントローラ Sysmac NJシリーズ」を通じて、マイクロソフトのデータベースシステム「Microsoft SQL Server」で収集。これらのログ収集の仕組みと生産状況をリアルタイムに表示するシステムを富士通が構築した。

実装ラインにおける生産軌跡の見える化の実証の様子。各線がワークの通過時間を示している。ワークのすき間が広い時間は段取り替えの時間。徐々に線のすき間が広がるような場合などはどこかに"ムダ"が発生していることが読み取れるなど、新たな知見が得られたという

この仕組みは「生産見える化」システムとしては、非常にシンプルなものであり、見えるデータについても「生産品(ワーク)が実装機をいつ通過したかが分かる」というだけである。しかし、それでも従来の生産改善の一環として取り入れてから1年で約30%の生産性改善を実現し、同じ生産ラインで1.3倍の生産量を実現できるようになった。さらに生産現場では問題発生時に改善点を見つけ出すことが必要だが、この改善点の抽出に大きな時間が必要だった。その時間を6分の1以下に低減できた他、熟練技術者でなくても見つけ出せるようになる副産物なども生まれた。

実装ライン見える化による生産改善の効果

具体的には従来問題だと認識されていなかった段取りロスの改善や、装置のチョコ停の改善などスループットの改善を行うことで、生産性を高めることができたという。足立氏は「人手でギリギリまで生産性向上に取り組み飽和に近い状況まで達していた中で30%もの生産性改善を実現できた」と成果について述べている。

2014年度に取り組んだこの実装ライン見える化の実証活動の結果を受け、オムロンでは2015年度はIoT活用の枠組みを主に3つの方向性で拡大する。

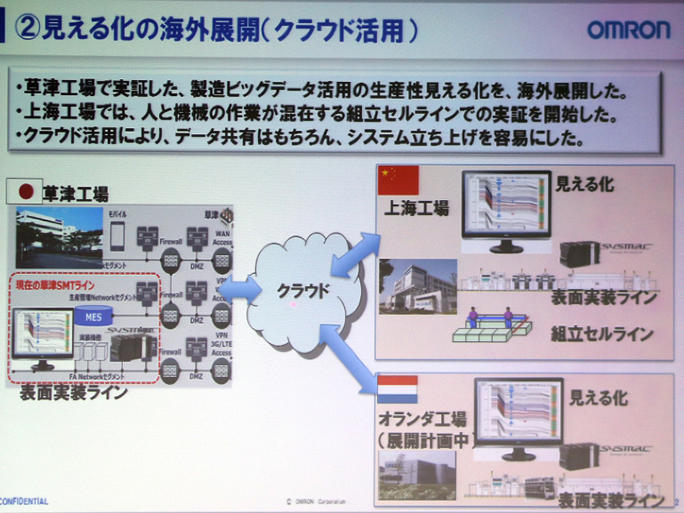

1つ目が、今回の草津工場での実装ライン見える化の「海外展開」だ。草津工場での実装ライン見える化のシステムを上海工場とオランダ工場でも活用する。実装ライン見える化システムをクラウド上に上げ、それぞれの工場の生産ラインのデータを常にクラウドに収集する形を取ることで、データ共有だけでなくシステム立ち上げについても素早い展開を可能とした。上海工場では既に活用を開始、オランダ工場では現在展開準備中だという。クラウドシステムはマイクロソフトのAzure IoT Suiteを活用しているという。

足立氏は「草津工場と同じシステムを展開することで、上海やオランダなどの遠隔地でも同じように生産性改善の取り組みを行うことができる。また遠隔地でも生産異常などを発見しやすい。クラウド上でシステム展開を行っているため、今後さらに対象工場が増えたとしてもそのまま展開することが可能だ」と利点を述べている。

実装ライン見える化の海外展開の概要

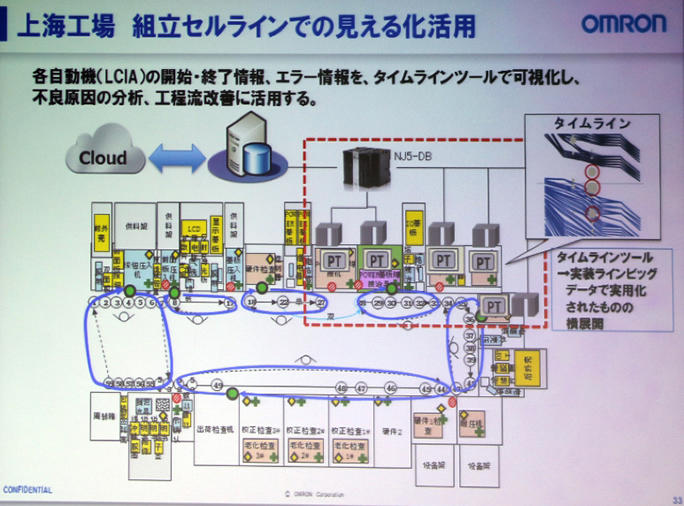

また、新しい試みとして、上海工場では実装機の生産ラインではなく、組み立て生産ラインに適用していることが特徴だ。組み立て生産ラインは基本的に人手での組み立て作業となるため、本来は人の動きを取得するような高度なセンサーが必要になる。ただ、現在のシステムでは「ワークの通過時間」のみを取得するシステムとなっているので、一定の作業工程の中で通過時間のログデータさえ残せればよい。そこで同社上海工場では、組み立て生産工程内で使用する生産補助機器や治具をSysmac NJシリーズでつなぎ、ワークの通過情報を取れるようにしたという。

上海工場の組み立てセルラインにおける見える化活用

同社IAB 商品事業本部 草津工場 製造部 製造1課長の水野伸二氏は「組み立て生産ラインは人手で行うため自動的に時間を取得する方法がなく、従来はストップウォッチを使って測定する直接時間分析法が取られていた。しかし、組み立て工程でもさまざまな製造装置を活用しているのでそこに着目した。製造装置を使う場面のワークの通過時間を取るだけでもより詳細なデータを取ることができ、業務改善につなげられる。ここは従来は手つかずだった領域であるので、ある意味で実装装置よりも高い生産改善が得られる可能性がある」と述べている。

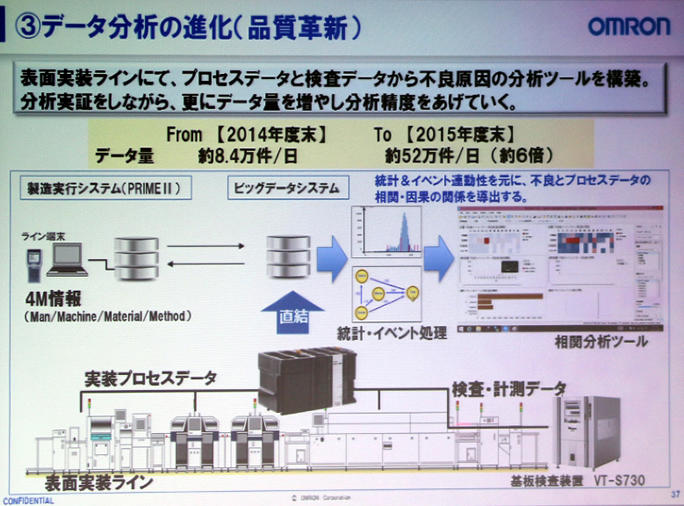

2015年度の新たなIoT活用への取り組みの2つ目が「品質革新」だ。2014年度の取り組みではワークの通過時間のみを取得していたが、これに品質情報を加えることで品質改善への実用性を検証する。

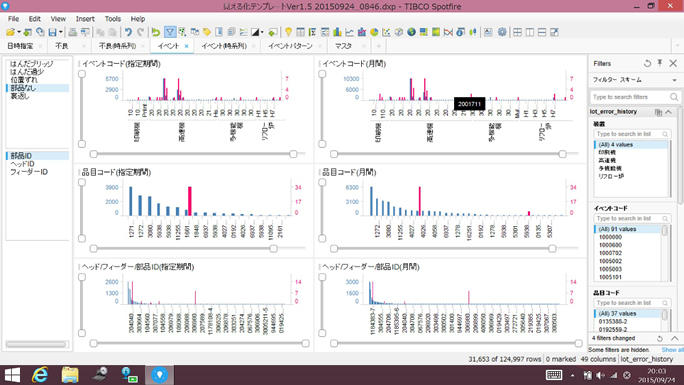

表面実装ラインのプロセスデータと検査データを1つのワークの情報にひも付けしてMESの情報などと連携させて管理できるようにする。これにより不良原因の分析を行えるツールを用意。分析実証をしながら分析精度を上げていくという。同システムには、先述した実装ライン見える化と同様のシステムに加えて、TIBCOのSpotfireを核とした東芝のBIツール「Meister BiQ(仮)」を活用しているという。

IoT活用による品質革新の概要

足立氏は「現在ははんだ付けの品質については、不良率100万分の1(ppm)クラスを実現しているが、今回の品質革新により『桁違い』の品質を実現することを目指す。具体的には10億分の1(ppb)クラスの品質を目指したい」と述べている。

品質革新の画面例。さまざまなデータを一元的に確認できる

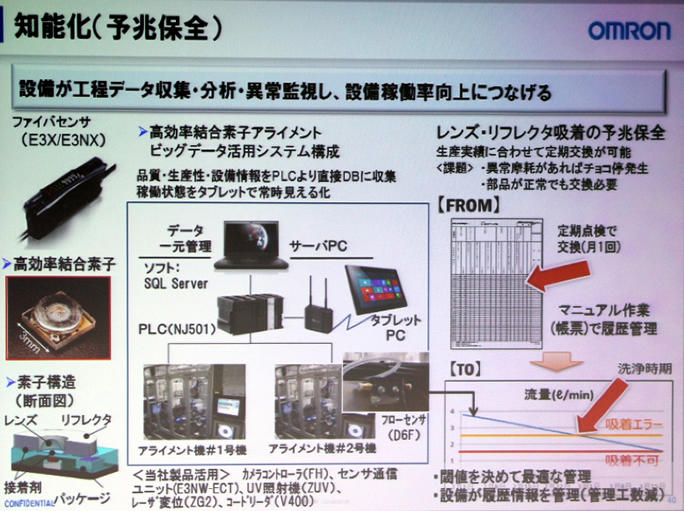

IoT活用の3つ目が「予兆保全」である。生産設備の状態をIoTでデータ取得しビッグデータ分析により、壊れる前に破損しそうな部品を交換し、停止時間を抑え生産性を高めるという実証だ。具体的には、綾部工場において、カメラコントローラーやセンサー通信ユニット、UV照射機やレーザー変位、コードリーダーなどの生産で使用する高効率結合素子アライメント機の設備保全で実施する。

IoTによる予兆保全の実現

LEDやレンズ、リフレクターをピックアップし接着する工程だ。これらの部品をピックアップするのに吸着するノズルが汚れや摩耗で吸着ミスなどが発生する。これをある閾値を超えると洗浄するというようなワークフローを実現する。現状では定期点検で月1回の交換を行っていたが、効率化を図る。

「実際の利用に即したデータが取れることでより正確な部品の交換判断ができる。現状では期間ごとに交換しているため、実際にはあまり使用していなくてまだ使える場合でも交換してしまっているケースもあった。逆に多く使ってしまったために吸着エラーが増えていたというような状況もあり、これらを改善するだけで生産性の工場やコスト改善につながる」と足立氏は述べている。

さて、これらのさまざまなIoT活用への取り組みを進めているオムロンだが、自社実践において、最初からIoT活用で「目覚ましい成果が残せる」と確信を持って始めたわけではないという。

「IoTの活用についてはきっかけとなったのは、汎用CPUを搭載しさまざまな拡張性を持つ『Sysmacマシンオートメーションコントローラー NJシリーズ』の登場だ。高機能であるSysmac NJシリーズのメリットを訴えかねている状況があった。一方で生産現場でも生産性改善の要求が続く中でさらなる改善策を模索する状況があった。それぞれ話す機会があり『それでは一緒に活用の形を模索しよう』ということで自社実践が始まった」と水野氏は述べている。つまり、最初は成果に対しては半信半疑だったといえる。

製造業におけるIT活用を考えた場合、製造現場の人々にとってITの活用は縁遠いものだ。一方でITシステム部門にとっても製造現場の観点は理解できず、お互いのコミュニケーションには大きな溝が存在する。実際にオムロンでの実証実験でも成果が形になるまではたくさんの問題があったという。

「例えば、ワークの通過データを取るといっても、それぞれの製造機器が同期できていなければ出てくる結果は意味のあるものにはならない。最初は『なぜこんな訳が分からないデータが出るのだ』と戸惑った」(水野氏)。

これらの溝を乗り越え、製造業がIoT活用に踏み出すにはどういうことが求められるのだろうか。

水野氏は「製造現場の立場でいえば、まずはスモールスタートで始めることだ。小さく成果が出そうなところを見定めて、簡単に始めてみる。それである程度、内容のあるデータが見えるようになれば、製造現場の人は改善のアイデアを勝手に思い付くようになる。『こういうことがやりたい』や『こういうデータを取りたい』など改善活動の武器にしようという動きに広がる。そのためにはまず小さな成果を見せられるようにすることが重要だ」と述べている。