近年、デジタル技術によって業務やビジネスを変革するデジタルトランスフォーメーション(DX)の取り組みを多くの企業が進めています。2020年9月、日本政府がデジタル庁を設置したことで、その流れはますます加速しています。

オムロンでは、ファクトリーオートメーションやヘルスケアの領域において、現場から得られるデータを活用したサービス事業の提供で、製造業や医療現場のDXを進めるとともに、自社業務のDXも積極的に進めています。今回は、CAEを活用した自社のものづくりのDXにむけた取り組みを紹介します。

CAE(Computer Aided Engineering)とは、商品開発の初期段階から、コンピューター上で仮想試作や仮想試験を行い、できるだけ少ない試作回数で、素性のよい、高品質な商品を開発する設計技術です。CAEは、「有限要素法」などの数値解析手法を用いたソフトウェアを使用し、応力解析や伝熱解析、流体解析などを行います。

従来、CAEで解析を行うには、高価なソフトウェアや、専用PC、ワークステーション、CAEを扱える専門家などの環境を整備する必要があったため、航空機や自動車といった一部の商品開発に利用されるにとどまっていました。近年、PCなどのハードウェアやソフトウェアの使い勝手が向上したことで、導入が容易になると共に、ある程度知識がある人間であれば扱えるようになったことで、CAE活用の幅は広がっています。また、通信環境やセキュリティ技術が進化したことで、リモート環境下でCAEを活用できるようにもなりました。新型コロナウイルス感染症拡大により、出社や移動などが制限される中においても、仮想空間上で試作や試験といった各種の検証が行え、商品開発を継続できるCAEは、BCP(事業継続計画)の観点からも注目が高まっています。

オムロンは、よりよい社会づくりのために役立つ品質の高い商品を、効率的に作るために、企画、設計、生産という一連のエンジニアリングチェーン全体でCAEを長年にわたって活用してきました。1980年代の初めには商品設計、2000年代半ばには生産工程での活用を開始しています。

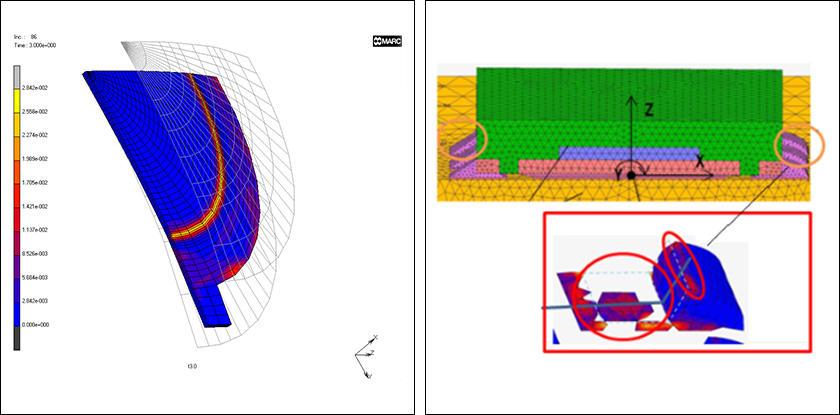

オムロンのCAE活用の特徴は「現場主導」です。よい商品を作るためには、エンジニアリングチェーンに関わる各現場の設計者や生産技術者の一人ひとりが、それぞれの課題に合わせてCAEを活用できることが大切だと、オムロンは考えています。そして今では、試作することが難しい極小サイズのバネの特性と耐久性を両立するための検証や、実装装置で電子部品を基板に半田付けする際の接合部の破壊の可能性検証など、オムロンのあらゆる商品の設計や生産工程の立ち上げの現場でCAEが活用されています。

| 皿バネスイッチの加工シミュレーション | IC部品 半田接合部の亀裂進展シミュレーション |

そしてオムロンは、2020年から、AIの自動設計とCAEによる検証を組み合わせた「不良を出さない設計」への挑戦を始めました。

その始めとして電子部品を基板に実装するリフロー工程*での不良ゼロに向けた取り組みを進めています。

従来のリフロー工程では、基板が設計された後に、生産技術者が、現物を確認し、経験を活かしながら、リフロー工程の風の温度や流速を時刻ごとに設定します。そのため、当初の設計で部品や基盤の配線パターンがアンバランスに配置されていた場合、例え熟練の生産技術者が最適な条件を設定できたとしても、基板が熱変形で反り、部品・はんだ接合部の破壊を起こすこともありました。

そこでオムロンでは、今まで蓄積してきた各部品・基板の温度や変形・そりのデータと、部品配置の画像データおよび基板の配線パターンを予め機械学習させたAIが、基板の形状や部品配置、基板の配線パターンを自動設計できること、および、AIが設計したデータをCAEで検証することで、基板設計やリフロー工程の最適条件を導き出せることを目指しています。現在、数個レベルの部品実装に関して、AIによる設計とCAEによる検証を組み合わせた「不良を出さない設計」を大学と共同で検証しています。今後は、適用できる部品の個数、基板の配線パターンなどを増やして実用性を高めていくと共に、筐体などの機構設計にまで、対象範囲を広げていくことを進めていきます。

オムロンでCAEの活用を推進するグローバル購買・品質本部の岡田 浩(おかだ ひろし)は、「あくまでもAIやCAEはツールです。いくらAIやCAEを用いて、実用的と考える設計が効率的に行えたとしても、その商品を作った責任は人や企業に残ります。例えば、AI とCAE で自動設計をした商品が不具合を起こした時に、まさか、不具合を起こした理由を『AI がそのような結果を出したから。』や『CAE がそのような答えを出したから。』とは言えませんよね?ツールが導き出した結果については、設計者や生産技術者自身が AI・CAE の思考を理解し、説明できるようにしておかなければなりません。これは、社会的責任を負う、ものづくり企業に勤めるエンジニアとして当然の姿勢だと考えています。そのため、人財を育成し続けていくことが大切なのです。」と語ります。

グローバル購買・品質本部の岡田 浩(おかだ ひろし)

グローバル購買・品質本部の岡田 浩(おかだ ひろし)現在、岡田は、設計者・生産技術者への機械工学やCAEソフトの使い方などの指導を通じて、CAEを活用できる人財育成に努めています。ここでは、設計・生産技術での活用ノウハウ、計算力学、ソフトウェアの知識に加え、技術者の現場での経験が必要であり、現場での経験を積むために、社内で実際の製品を例に指導を行っています。また、進捗(計画・CAE解析の実施・結果のまとめ)のタイミングで対象製品の関係者と検討結果を議論することで、製品に係る関係者全員がCAEを活用した設計方法を教え合う・学び合う環境の醸成やモチベ―ションを高める工夫も取り入れています。

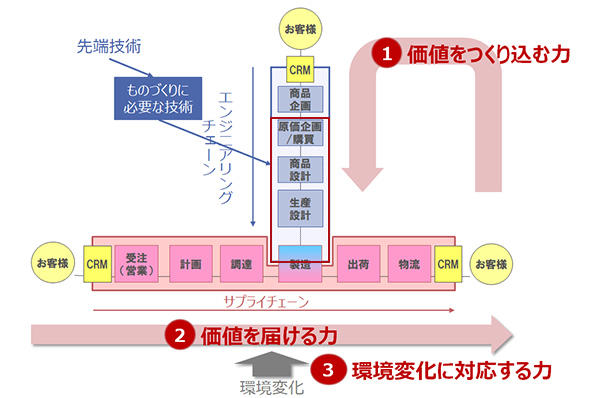

岡田は、「AI、IoTとCAEを掛け合わせて、企画から設計、調達、製造までのエンジニアリングチェーンとサプライチェーンを統合し、一括運用することが最も効果的だと考えます。」とCAE活用の未来像を見据えます。

「例えば、AI を用いて『市場ニーズや材料・工法を分析し、効果的な製品開発のヒントを提示する』、『解明されていない現象から法則性を見いだしてその論理をCAE に搭載する』、『熟練技術者の経験と勘を論理化して技術伝承に活用する』、『ヒトの感覚を数値化することで品質の官能評価に役立てる』、そうすることでAI やIoT との融合により、CAE で実現できることがより一層広がります。こうしたことが一つひとつ実現していけば、市場の多様なニーズに応える商品を、試作や不良、つまりムダを出さずにすばやく提供していくことが可能になると考えています。これからの社会においては、いかにムダを出さず、品質が良く、顧客にとって使いやすい商品を生み出していくのか?といったことも企業の競争力のひとつになると考えています。そのためにAIとCAEを組み合わせた設計手法の活用をどんどん進めていきたいです。」(岡田)

*リフロー工程:リフロー工程とは、印刷され電子部品の載ったプリント基板を加熱してはんだ付けする工程。配線パターンを印刷した基板に、クリーム状にしたはんだ(はんだの粒をフラックス(ヤニ:はんだ付け促進剤)でくるんだもの)をメタルマスク(付着させたくない場所を保護する道具)とスキージと呼ばれるはけで基板に塗り、その上に部品を自動機等で搭載した上、リフロー炉(部品乗った基板を徐々に温めていく炉)で、熱風を数段階に分けて温め(これをリフロープロファイルという)、ペースト状のはんだを溶かしていく。