愛知県に本社を構えるアイシン・エィ・ダブリュ株式会社(以下AW)。

世界有数の自動車部品メーカーで、特に自動車のギアをチェンジするトランスミッション(変速機)の生産で高い技術と知見を持つ。中でもAT(オートマチックトランスミッション)のシェアは世界最大、累計販売台数1億4,000万台を突破している。

近年、多くの製造業がスマート工場実現に向けた取り組みを加速させているが、データの収集やその蓄積基盤などがハードルとなっている場合も少なくない。そんな中、10年以上前から工場のデータ収集環境の構築に取り組む先見性を持ち、現在はAGV(無人搬送車)やロボティクス、AIを駆使して着々と自働化や自律化に向けた成果を築いているのが、AWの岡崎電子工場だ。

オムロンと協業し、製造現場の革新にチャレンジし続ける岡崎電子工場に迫った。

アイシン・エィ・ダブリュ 岡崎電子工場

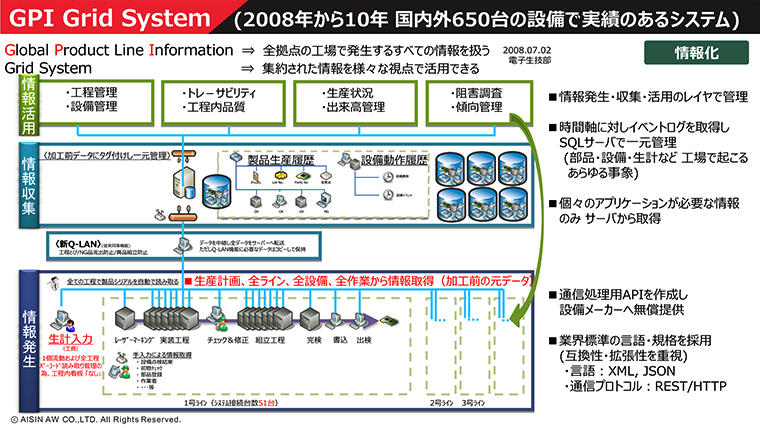

アイシン・エィ・ダブリュ 岡崎電子工場岡崎電子工場がまず先駆けて取り組んだのが、生産現場のスマート化だ。2008年に「GPI(Global Product line Information)グリッドシステム」を考案し、情報インフラの構築に取り組み始めた。更に2016年から「データの有効活用」を切り口とし、スマート工場化を一歩進める取り組みを本格化させた。

結果、自社設備に関するデータは全てこのGPIに情報として吸い上げられ記録、一元管理されるようになり、大幅な効率化と最適化が実現した。

今や国内外で650もの設備機械のあらゆる生産データが、このグリッドシステムに集約される。

国内外650台の設備で実績のあるGPI Grid System

国内外650台の設備で実績のあるGPI Grid SystemまたAWは誰にも見やすい独自のミドルウェアも開発、生産現場の課題をピンポイントに解決しながらスピーディーにアップデートされている。

次のチャレンジとして、AWは工場の自働・自律化に取り組んだ。

GPIグリッドシステムではじめた「データ活用」と並行する形で、ロボットやAGVを活用した自働・自律化領域の拡大を推し進めたのである。

そしてスマート工場化および自働化と自律化をさらに前に進めるパートナーとして、オムロンとの協業を決断した。

「以前からオムロンとは高速CT型X線自動検査装置の共同開発なども行い、協力関係がありました。その中で、われわれが自働化をさらに進めるためにロボット導入を検討しはじめたタイミングで、オムロンもロボット事業に参入しそれぞれの見ている方向性が一致していると感じました。」と、AW電子事業本部 電子生技部 次長の山戸修氏は振り返る。

AWがオムロンとの協業でまず導入を検討したのがAGV(無人搬送車)である。

AGVはレール式のものが一般的だが、都度段取り替えやレイアウト変更が発生するため、製造ライン自体をレール主体で組む必要があった。一方、オムロンの自動搬送モバイルロボットは自律型のため、レールがなくとも搬送することができる。

AW 電子事業本部 電子生技部 部長の杉浦昭氏はオムロンのモバイルロボット導入の決め手を次のように語った。

「小型で狭い通路でも通ることができ、小回りが利くことが大きなポイントでした。その場で360度回れること、複数台で連携できること、小まめな充電でも電池が劣化しないことも魅力的でした」。

オムロンの自動搬送モバイルロボット

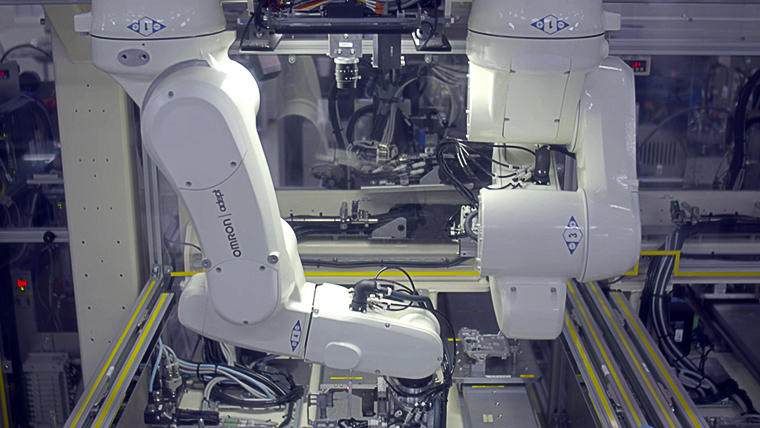

オムロンの自動搬送モバイルロボット次にロボットを活用した基板の組み立て工程間搬送の完全自働化に取り組んだ。各装置への脱着と工程間の移動をロボットと天吊レール搬送装置が担い、目視検査を画像処理システムのカメラで行う。従来10人がかりで行っていた仕事を肩代わりするため大幅なコストダウン効果が見込まれるという。

各装置への脱着と工程間移動の完全自働化を実現するピック&プレースロボット

各装置への脱着と工程間移動の完全自働化を実現するピック&プレースロボットまた、検査結果の画像データも集まっているため、熟練作業者による気付きをAIで再現することにトライしており、成果も出つつある。

「現在、生産ラインには多くの人が関わっており、各自の検査項目の対象でなかったとしても『いつもと違う』という違和感があれば、アラートを出して何らかの対策を取ることができます。しかし、完全自働化を進めるとそういうことができなくなります。車載製品ですのでAIに検査を完全に任せることは難しいのですが、生産ラインの『いつもと違う』を発見してアラートを鳴らすことはできます。自働化を進める以上こうした使い方も重要になると考えています。」と、AW 常務役員 電子事業本部 本部長の山田邦博氏はAI活用の意義を語った。

さらに今取り組んでいる理由について「今からAIを使っておかないと、10年後にいざ必要となった時に置き換えることはできない。いずれ必要になる技術ですので今から取り組むべきだと考えます。」と続けた。

スマート化、自働・自律化をソフトおよびハードの両面から革新したAWは、生産前の設計フェーズにも焦点を当てて革新を進めている。また、生産現場の稼働状況を、仮想空間上でシミュレーションする環境を自社で開発中だ。このような、生産現場の課題を解決するアイデアはどんどんスピーディーにチャレンジする姿勢こそAWが自己革新を続ける原動力となっている。

一方、オムロンは、創業者の立石一真が唱えた「機械にできることは機械に任せ、人間はより創造的な分野で活動を楽しむべきである」という企業哲学をもとにモノづくり現場の革新に取り組んでいる。このようにモノづくりの進化の目指す方向性がAWと合致していることが、協業の拠りどころとなっている。

「楽を目指すのではなく、気持ちよく働くことができ、やりがいがあるということが大事です。やりがいを感じられないような単純作業は機械に任せ、人は創造性を発揮し働きがいを感じられる領域で力を発揮してもらいます。そういう環境を作り出していきたいと考えます。」

山田氏は理想の生産現場を語った。

AWのチャレンジにこれからも目が離せない。