スマートフォンは、現在の私たちの暮らしに欠かせないものとなった。もはや通信手段としてだけではなく、エアコンや照明、お掃除ロボットといった家電製品を操作したり、ホームセキュリティ用の防犯カメラとの同期によって、外出先からでもスマートフォンを通して自宅の様子を確認したりできるようになっている。スマートフォンが担う役割は、今後ますます広がることだろう。

エレクトロニクス社会の発展を受け、電子部品の役割は大きくなる一方だ。例えば、エレクトロニクス機器に必要な電子部品のひとつである積層セラミックコンデンサ。高機能型スマートフォンでは、なんと1台に約800個も搭載されているという。最小サイズは0.25mm×0.125mmと超小型で、機器の小型化・高機能化を支えている。

株式会社村田製作所は、主力製品であるこの積層セラミックコンデンサで世界一のシェアを保有している。ほかにも売上の8~9割を占める製品が、世界市場で1、2位のシェアを獲得している日本を代表する電子部品専業メーカーだ。

高品質な製品を安定して供給する村田製作所のモノづくり力の基盤は、継続的な生産品質革新活動であるという。小型化が進む電子部品のモノづくりは困難を極める。薄さ数ミクロンのセラミックシートを寸分の誤差なく何百層にも積み重ね、砂粒ほどの大きさにカットして焼成する。村田製作所では生産工程のほとんどを自動化し、モノづくりの高精度・高速化を追求してきたが、さらなる生産性向上を目指しスマートファクトリー構想に取り組んでいる。

今回はその中で活用されているオムロンの自動搬送モバイルロボット(以下、モバイルロボット)にどのような役割を期待されているのか、村田製作所の生産現場に密着。村田製作所 生産本部 モノづくりプロセス開発統括部 ロボット活用推進室の室長を務める千種宏尚氏に、生産課題と解決策についてお話をうかがった。

千種氏は、生産技術の分野で30年以上も活躍してきたエキスパート。1年半ほど前、ロボット活用推進室の立ち上げに伴い、室長に就任した。

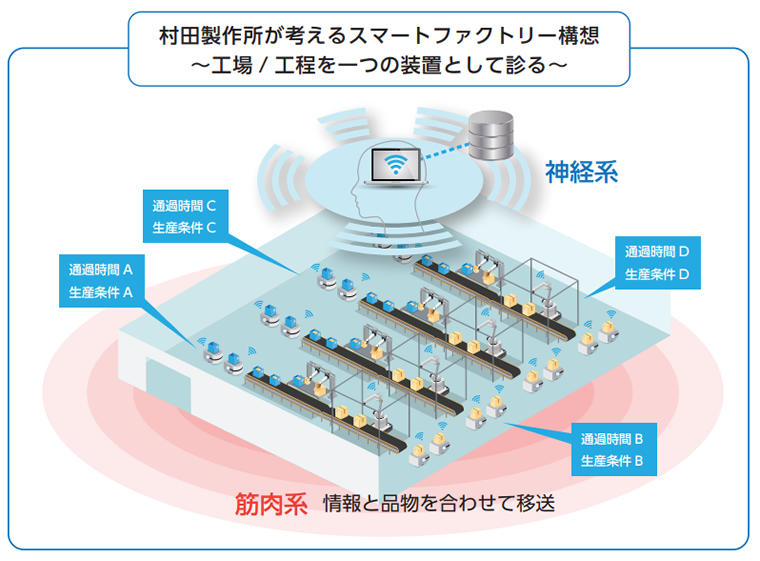

千種氏によれば、喫緊の課題が「工程間搬送」。一つ一つの工程の高速化はこれまでの自動化の中で追求し尽くしてきた。村田製作所は、工程全体をひとつの大きな装置として捉え、生産性をあげるスマートファクトリー構想の実現に乗り出している。ITで生産データを集約し計画する"神経系"技術と、FA(ファクトリーオートメーション)で各装置を効率的に稼働させる"筋肉系"技術を融合させることが実現の鍵だ。

この、実際にモノを運搬する"筋肉系"技術の一翼を担う存在として白羽の矢が立ったのがオムロンのモバイルロボットだった。

「当社の生産現場は通路幅が狭いため、コンパクトかつ人を避けて動くので、その点を評価しています」と千種氏。オムロンのモバイルロボットは、内蔵しているレーザースキャナーで人や障害物を検知し、自動で回避しながら最適なルートを自ら導き出して決められた場所まで荷物を届ける。これにより、現場で働く人はロボットの走行に気を取られることなく仕事に専念できる。

人の手による運搬が無くなったことで、工程間の流れが格段に良くなった。これまで製品を一定量溜めてから人が運搬していた箇所が自動化されると、少ない量を頻繁に運搬できるのでスペースの省略化ができた。人にとっては一度に運ぶ方が効率的でも、機械にとっては逆だという発見もあったという。

また、生産現場では、生産ラインのレイアウト変更が度々起きる。同社も例に漏れず、年に2~3回のペースで実施されるが、オムロンのモバイルロボットを使用すれば、走行させるだけで移動のためのマップを新たに自動で作成する。内蔵されたレーザースキャナーで周辺の環境を認識し、移動可能な範囲の地図を自動的に作成できるためだ。従来型の無人搬送車のように、移動経路を示す磁気テープを変更後のレイアウトに合わせて貼り直す手間はいらない。

「レイアウト変更はもちろん、モノづくりの現場においては生産方法自体が変わることも少なくありません。ですので、ロボットを走らせるだけで対応できたり、『MobilePlanner』というソフトウェアを使って画面上で簡単に操作できたりするのは有り難いですね」

千種氏から評価を受けるオムロンのモバイルロボットは、現場の作業者からも好評で愛着を持たれているのだとか。「同じ空間で一緒に働くことでモバイルロボットを育てている感覚があるからでしょうか、名前を付けて可愛がっている作業者もいますよ。人が機械を邪魔がらず、生産性が維持されているということ」と千種氏は目を細めた。

同社は「国内拠点の高い開発・モノづくり能力が競争力の源泉」と位置付け、ロボットの増設や電動車両の導入など合理化投資の拡大で過去に例を見ない労働人口の減少を乗り切ろうとしている。

千種氏はこう語る。「これからも、品質を左右する工程には人が介在すべきで、そこには五感を使って得られる情報や経験値がものをいいます。だからこそ、緻密で繊細な作業を得意とする日本のモノづくりは、世界的に見てもトップクラスの品質を誇るのです。労働人口が確実に減っていく中、これを続けていくためにはロボットの活用は欠かすことができません」

「当社にとっても、ロボット活用は始まったばかり。センサー、コントローラーを中心に幅広い製品ラインナップを組み合わせつつ、生産現場に密着し一緒に学びながらモノづくりを考える姿勢を持つオムロンさんに、さらなるロボットの進化と神経系と筋肉系を融合させる技術開発を期待したい」

IoT社会の到来を迎え、エレクトロニクス産業におけるモノづくりが果たすべき役割は大きい。世界に轟く"Made in Japan"の信頼を守り抜く――。"人と機械の新たな協調"を提唱するオムロンが、生産現場と共に歩む道だ。